2.3.2双程形状记忆(Two Way Shape Memory,简称TWSM)

双程形状记加热温度超过Af时,压紧弹簧伸长;冷却到低于时,它又自动收缩。再加热时,再次伸长。这个过程可以反复进行,弹簧显示出能分别记忆冷和热状态下原有形状的能力。双程形状记忆需要对合金进行一定训练后才能得到,也就是把记忆合金制作的元件在外加应力作用下,反复加热和冷却。当合金加热,恢复到它原来形状时,即可输出力而做功。通常可用这种合金的双程记忆效应,配上偏置弹簧制成各种驱动器。

双程记忆效应需经过一段训练才能得到。训练方法有两种,用其中一种或两种并用均可。

第一种方法是在以上反复形变,即反复形成应力诱发马氏体(SIM)。卸去外力后,试样内部形成的应力状态使Ms以下的马氏体相变产生选择性,造成某些变体易于形成,另一些变体则不出现,在母相转变成马氏体时,也会伴有显著形变。这样,正向和逆向转变都伴有定向的形变,就获得双程记忆。第二种方法是形状记忆合金循环法(SME)。首先淬成马氏体,然后外加应力变形,再加热发生逆转变就会并恢复原来形状,如此反复处理多次,这祥也可获得双程记忆。若把SIM和SME联合使用会得到更好的效果。

为了达到100%的可恢复率,应变量应限制在3%~9%之间,具体数值取决于不同的合金。实验表明,之所以有双程记忆效应,是因为合金中存在着方向性的应力场或晶体缺陷。相变时,马氏体容易在这种缺陷处形核,同时发生择尤生长。作者最近采用电镜观察双程训练的Cu-Zn-Al合金试样,已发现马氏体中存在有缠结的位错,这些位错是训练时的反复变形循环所致,它提供了马氏体成核的条件。

除了上述两种形状记忆效应以外,在某些形状记忆合金中还发现有全程形状记忆效应(All-round Shape Memory,简称ARSM)。

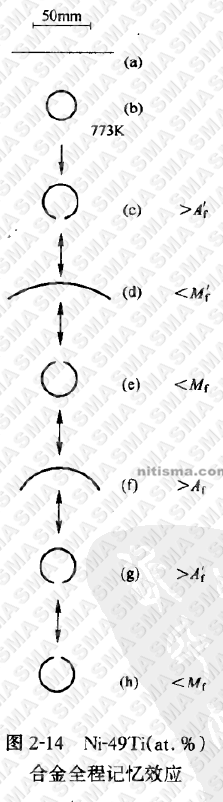

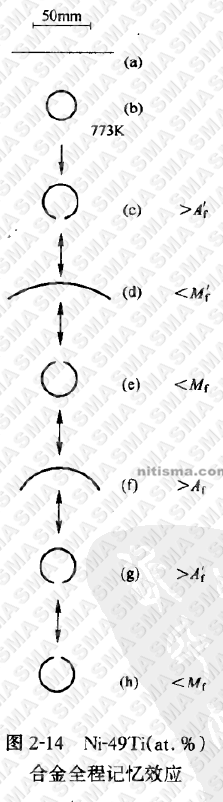

富镍Ni-Ti合金经过特殊处理具有的形状恢复现象称为全程形状记忆效应,它属于双程形状记忆效应的一种。图2-14所示即为一例全程记忆效应。图中试样为0.3mm厚的Ni-49Ti(at.%)合金薄板(图2-14(a))。薄板在约束下进行如下热处理:将其置入直径为20mm的铜管内约束处理(如图2-14(b)所示),使其变形为环形;然后在773K进行热处理以固定这一形状。如图2-14(c)所示,当热处理后的试样从铜管中取出置于沸水中(373K),此时温度高于R→B2相变结束温度A'f(接近室温),环形试样的直径比在铜管中时略大。将试样从沸水中取出空冷,形状自然变化成图2-14(d)所示的形状。(c)和(d)之间的自然形状变化与B2→R相变有关,而且温度滞后非常小。当试样进一步冷却时,试样先变平然后向上成环形。图2-14(e)为低于Mf(213K)时的形状,可见它与(c)中373K时的形状正好相反。由(d)到(e)的形状改变与R→B19'相变有关,与B2→R相比温度滞后大。从(c)到(e)的形状变化是可逆的。如图2-14(f)所示,当试样加热到Af温度以上时,图2-14(e)所示的以下向上弯曲的环翻转成向下弯曲,同时当加热到Af以上时,试样将完全恢复到原来向下弯的形状,见图214(g)。当再次冷却到以下时,试样再次恢复到向上弯曲的环形,如图2-14(h)所示。值得注意的是,只有Ni的原子含量不小于50.5%的合金且又经过时效,才能具有这种效应。因为时效析出的是透镜状的Ti3Ni4相,它们在奥氏体基体中能产生不同方向的约束应变。

当发生两个阶段马氏体相变(B2相→R相→M相)时,R相开始在Ti3N4沉淀相表面生成,同时M相(包括R相)将沿沉淀相的方向择尤形成,使得内外层分别发生不同取相的马氏体相变。所以冷热循环过程中,试样内外层分别发生不同取向的可逆相变,导致全程形状记忆效应的出现。

值得提出的是,在记忆合金中,应力集中能诱发马氏体相变,使应力得到弛豫。因此,记忆合金具有良好的疲劳性能和很髙的消振能力。例如,Ni-Ti合金在约480MPa应力下(比屈服强度高3倍)疲劳寿命达107周次。在2%总应变时,Cu-Zn-Al的疲劳寿命比黄铜髙2个数量级。这是由于应力诱发马氏体相变过程中,每次循环的损伤积累较少,提高了疲劳寿命。铜基合金与Ni-Ti合金相比,疲劳寿命较短,原因是晶粒粗大,容易导致早期晶界断裂。所以,晶粒细化是改善铜基记忆合金性能的重要途径。